無損檢測中的磁粉檢測實操要點

磁粉檢測工藝流程:預處理、工件磁化(含選擇磁化方法和磁化規范)、施加磁粉或磁懸液、磁痕分析及評定、退磁和探后處理等。

磁粉檢測的檢測方法可分為:連續法和剩磁法、干法和濕法等。

磁粉檢測前的準備

設備檢查齊步走

1、穿戴好安全防護用品;

2、工作埸地安全檢查及清理;

3、設備、工具、器材檢查確保齊全、可靠;

4、探傷系統綜合靈敏度試驗試片和提升力試塊。

NO.2 被檢工件表面的準備

預處理工作五步走

1、清除

清除工件表面的油污、鐵銹、毛刺、氧化皮、焊接飛濺物、油漆等涂層、金屬屑和砂粒等;

使用水磁懸液時,工件表面要認真除油;

使用油磁懸液時,工件表面要認真除水;

干法探傷時,工件表面應干凈和干燥。

2、打磨

通電磁化時,工件通電的電極兩端,將非導電物打磨掉。

3、分解

裝配件一般應分解后探傷,因為:

①裝配件一般形狀和結構復雜,磁化和退磁都很困難;

②分解后探傷容易操作;

③裝配件動作面(如滾珠軸承)流進磁懸液難以清洗,易造成磨損;

④分解后能看到探傷面;

⑤交界處可能產生漏磁場形成磁痕,引起誤判。

4、封堵

若工件有盲孔或內腔,磁懸液流進后難以清洗者,探傷前應用非研磨性材料將孔洞堵上,封堵物勿掩蓋住疲勞裂紋。

5、涂敷

如果磁痕與工件表面顏色對比度小,或工件表面粗糙影響磁痕顯示時,可在探傷前先給工件表面涂上一層反差增強劑。

NO.3磁粉檢測實操過程

實操步驟流程要仔細

1、操作程序

在外加磁場作用下進行檢驗(用于光亮工件)。

預處理→磁化→檢驗→退磁→后處理

2、操作要點

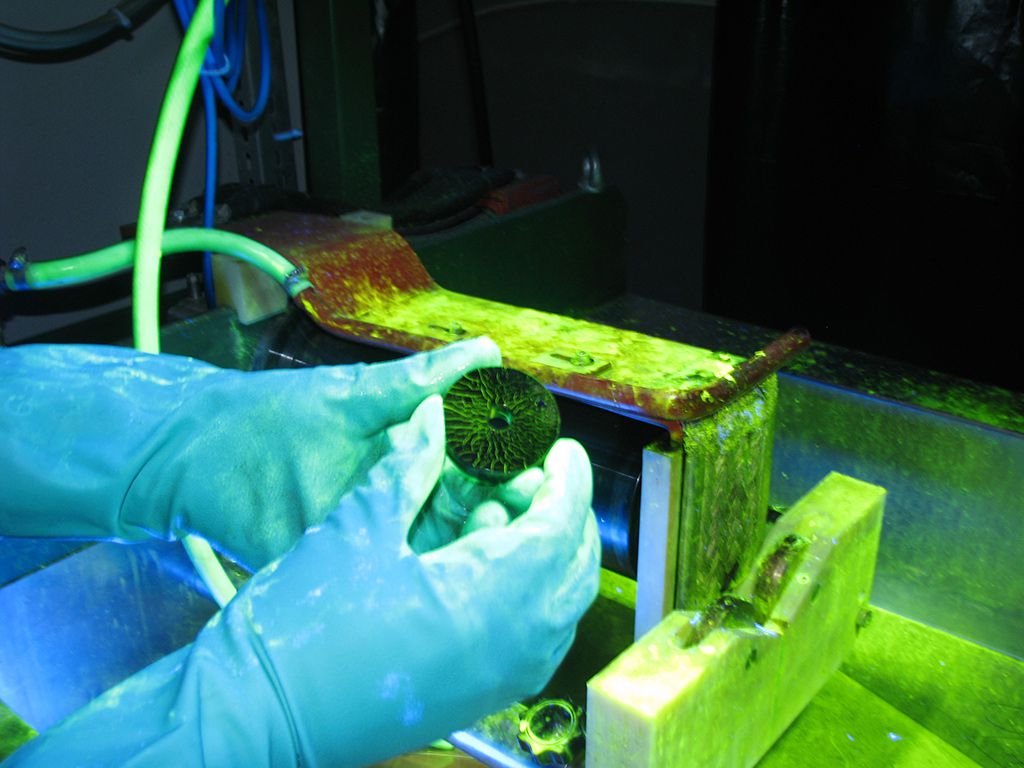

(1)連續法(濕法)

先用磁懸液潤濕工件表面,在通電磁化的同時澆磁懸液,停止澆磁懸液后再通電數次,待磁痕形成后再進行檢驗。

(2)交叉磁化

用來探測不同趨向的缺陷。

(3)分段磁化

防止部位漏探,注意盲區。

(4)探測面應盡可能保持水平。

(5)禁止單極探傷

NO.4 磁痕觀察與記錄

觀察分析記錄是關鍵

1、磁痕觀察(分析與評定)

磁痕的觀察和評定一般應在磁痕形成后立即進行。

磁粉檢測的結果,完全依賴檢測人員目視觀察和評定磁痕顯示,所以目視檢查時的照明極為重要。

2、磁痕(缺陷)記錄

工件上的(缺陷)磁痕記錄包括:缺陷的性質、數量、相對位置及尺寸,并在探傷報告中作出結論。(在探測過程中應進行測量并在稿紙記錄)

NO.5 磁粉檢測后的處理

規范處理便于維護

1、工件磁粉檢測完的后處理應包括以下內容:

(1)清洗工件表面包括孔中、裂紋和通路中的磁粉;

(2)使用水懸液檢驗,為防止工件生銹應使用脫水防銹油處理;

(3)如果使用過封堵,應除去;

(4)如果涂覆了反差增強劑,應清洗掉;

(5)被拒收的工件應隔離。

2、退磁

將工件內的剩磁減少到不影響使用程度的工序,可采用磁強計檢驗剩磁情況!

3、結束

(1)關閉設備電源;

(2)工件的標記和處置方法;

(3)清理工具、器材;

(4)清理工作埸地;

NO.6編寫報告的準備

為結果有跡可循

1、記錄和報告的內容

由于磁粉檢測所使用的方法、設備和材料不同, 會使檢測結果不同。驗收級別不同,會影響驗收/ 拒收的結論。

全部檢驗結果均需記錄,記錄應能追蹤到被檢驗的具體工件和批次。

因而檢測記錄至少應包括以下內容:

工件名稱、編號、材料和熱處理狀態;

磁化設備,如:型號、名稱;

磁化方法,如:通電法、線圈法、觸頭法、磁軛法、中心導體法和旋轉磁場法等;

檢驗方法,如:連續法、剩磁法、濕法和干法;

磁粉名稱、規格,如:黑磁粉、紅磁粉和熒光磁粉;

試片名稱、型號,如:A1 型、15/50 、C型、D型、7/50等;

驗收標準;

檢測結果,包含:缺陷名稱、尺寸和結論、驗收/拒收數量)。

檢測日期;

工件和缺陷示意圖,如:工件草圖、缺陷磁痕的位置、大小和方向;

后,檢測操作人簽字。

添加微信咨詢!

添加微信咨詢!